Dalam lanskap industri yang kompetitif saat ini, mengoptimalkan alur proses produksi sangat penting untuk mencapai efisiensi, mengurangi biaya, dan meningkatkan kualitas produk. Artikel ini memberikan tinjauan komprehensif tentang contoh alur proses produksi, menguraikan tahapan utama, manfaat optimalisasi, dan tantangan yang terkait dengan manajemennya.

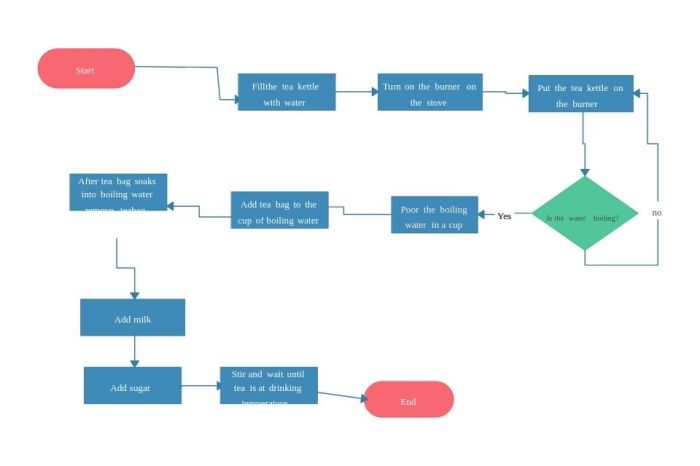

Alur proses produksi adalah serangkaian langkah berurutan yang mentransformasikan bahan mentah menjadi produk jadi. Ini melibatkan koordinasi berbagai aktivitas, mulai dari perencanaan hingga pengiriman, untuk memastikan aliran yang lancar dan efisien.

Alur Proses Produksi

Alur proses produksi merupakan urutan tahapan sistematis yang mentransformasikan bahan mentah menjadi produk jadi. Ini melibatkan perencanaan, pengorganisasian, dan pengendalian sumber daya, seperti bahan baku, tenaga kerja, dan peralatan, untuk menghasilkan barang atau jasa.

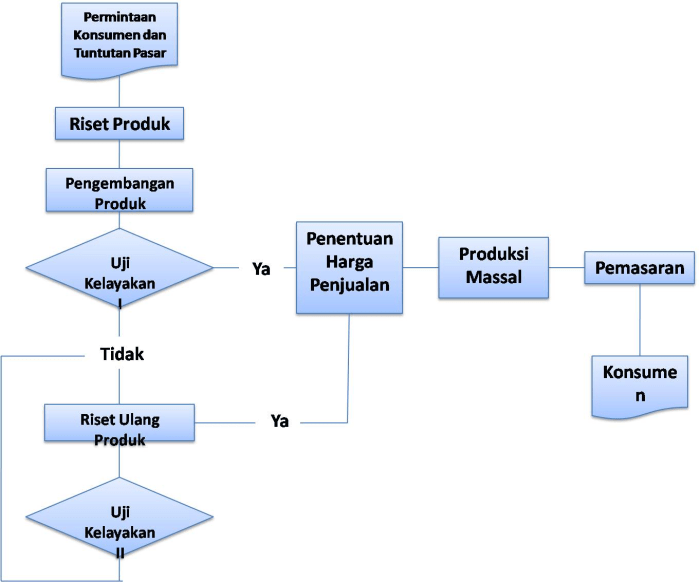

Diagram alir berikut menggambarkan tahapan utama dalam alur proses produksi:

- Perencanaan dan Desain

- Pengadaan Bahan Baku

- Produksi

- Inspeksi dan Pengujian

- Pengemasan dan Penyimpanan

- Distribusi

Tahapan Alur Proses Produksi

Alur proses produksi mengacu pada serangkaian tahapan yang terstruktur dan berurutan yang terlibat dalam pembuatan suatu produk atau layanan. Tahapan ini dirancang untuk memastikan efisiensi, kualitas, dan konsistensi dalam proses produksi.

Berikut adalah tahapan utama dalam alur proses produksi:

Perencanaan dan Desain

- Mendefinisikan spesifikasi dan persyaratan produk atau layanan.

- Mendesain dan mengembangkan prototipe atau rencana produksi.

- Memilih bahan dan sumber daya yang diperlukan.

Pengadaan

- Membeli atau memperoleh bahan mentah dan komponen yang diperlukan.

- Memastikan ketersediaan dan kualitas bahan yang dibutuhkan.

- Mengelola persediaan dan tingkat stok.

Produksi

- Mengubah bahan mentah menjadi produk jadi atau layanan yang diinginkan.

- Mengoperasikan mesin dan peralatan produksi.

- Melakukan inspeksi kualitas dan pengendalian proses.

Pengendalian Kualitas

- Memeriksa dan menguji produk jadi untuk memastikan kepatuhan terhadap standar kualitas.

- Mengidentifikasi dan memperbaiki cacat atau ketidaksesuaian.

- Memastikan kepuasan pelanggan dengan produk atau layanan yang berkualitas.

Pengemasan dan Pengiriman

- Mengemas dan menyiapkan produk jadi untuk pengiriman.

- Memilih dan menggunakan metode pengiriman yang sesuai.

- Melacak dan memantau pengiriman produk.

Rancangan Alur Proses Produksi

Rancangan alur proses produksi yang efisien sangat penting untuk memastikan kelancaran dan efisiensi operasi manufaktur. Proses ini melibatkan penentuan urutan operasi, penetapan waktu, dan alokasi sumber daya yang diperlukan untuk menghasilkan produk jadi.

Untuk merancang alur proses produksi yang efektif, beberapa faktor penting perlu dipertimbangkan:

Tata Letak Pabrik

Tata letak pabrik yang optimal memfasilitasi aliran material yang efisien dan meminimalkan waktu pemrosesan. Faktor-faktor yang perlu dipertimbangkan meliputi:

- Jenis produk yang diproduksi

- Volume produksi

- Jenis peralatan yang digunakan

- Ketersediaan ruang

Peralatan

Pemilihan peralatan yang tepat sangat penting untuk memastikan kualitas dan efisiensi produksi. Faktor-faktor yang perlu dipertimbangkan meliputi:

- Kapasitas dan kecepatan peralatan

- Keandalan dan biaya perawatan

- Ketersediaan dan biaya peralatan

Tenaga Kerja

Tenaga kerja yang terampil dan terlatih sangat penting untuk menjalankan alur proses produksi yang efektif. Faktor-faktor yang perlu dipertimbangkan meliputi:

- Jumlah dan keterampilan pekerja yang diperlukan

- Kebutuhan pelatihan dan pengembangan

- Pengelolaan dan motivasi tenaga kerja

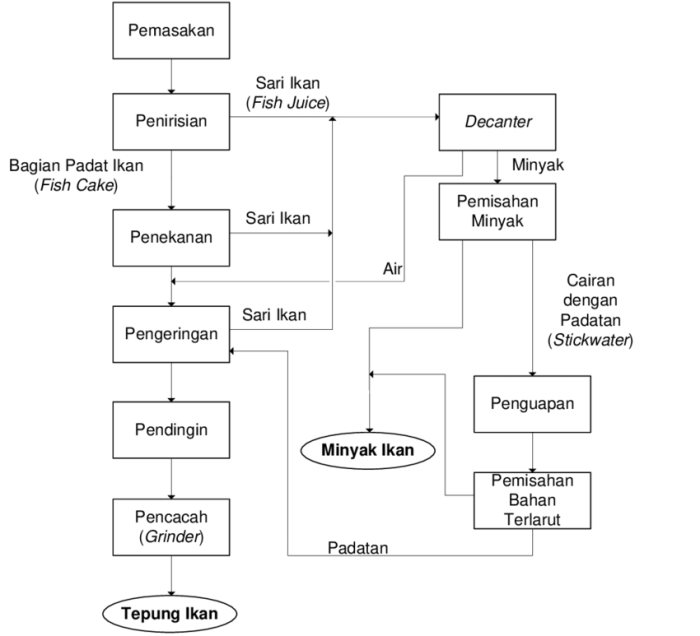

Contoh Alur Proses Produksi

Alur proses produksi adalah urutan langkah-langkah yang diikuti untuk menghasilkan produk atau layanan. Alur ini bervariasi tergantung pada industrinya.

Manufaktur

- Perancangan produk: Mendefinisikan spesifikasi dan fitur produk.

- Pengadaan bahan baku: Mendapatkan bahan yang diperlukan untuk produksi.

- Pembuatan: Mengubah bahan baku menjadi produk jadi.

- Pengujian dan inspeksi: Memastikan kualitas dan kesesuaian produk.

- Pengemasan dan pengiriman: Mempersiapkan produk untuk transportasi dan distribusi.

Ritel

- Pembelian: Membeli produk dari pemasok.

- Penerimaan dan penyimpanan: Menerima dan menyimpan produk di gudang.

- Perakitan dan pengemasan: Menyiapkan produk untuk dijual.

- Penjualan dan layanan pelanggan: Membantu pelanggan menemukan dan membeli produk.

- Pemrosesan pengembalian: Menangani pengembalian dan penukaran produk.

Layanan

- Identifikasi kebutuhan pelanggan: Memahami kebutuhan dan keinginan pelanggan.

- Pengembangan solusi: Merancang solusi untuk memenuhi kebutuhan pelanggan.

- Penyampaian layanan: Memberikan layanan kepada pelanggan.

- Umpan balik dan peningkatan: Mengumpulkan umpan balik dan melakukan peningkatan untuk meningkatkan kualitas layanan.

Manfaat Mengoptimalkan Alur Proses Produksi

Mengoptimalkan alur proses produksi dapat memberikan banyak manfaat bagi perusahaan, di antaranya peningkatan efisiensi, pengurangan biaya, dan peningkatan kualitas.

Dengan mengoptimalkan alur kerja, perusahaan dapat menghilangkan langkah-langkah yang tidak perlu, mengurangi waktu tunggu, dan meningkatkan koordinasi antar departemen. Hal ini dapat menghasilkan peningkatan produktivitas yang signifikan, memungkinkan perusahaan untuk memproduksi lebih banyak produk dengan sumber daya yang sama.

Pengurangan Biaya

- Mengurangi biaya bahan baku dengan meminimalkan pemborosan dan penggunaan yang tidak efisien.

- Mengurangi biaya tenaga kerja dengan menghilangkan tugas yang tidak perlu dan mengotomatiskan proses.

- Mengurangi biaya overhead dengan meningkatkan efisiensi dan mengurangi waktu tunggu.

Peningkatan Kualitas

- Meningkatkan kualitas produk dengan mengurangi kesalahan dan meningkatkan konsistensi.

- Mengidentifikasi dan mengatasi titik-titik masalah dalam proses produksi untuk mencegah masalah kualitas.

- Meningkatkan kepuasan pelanggan dengan memberikan produk berkualitas tinggi secara konsisten.

Cara Mengoptimalkan Alur Proses Produksi

Mengoptimalkan alur proses produksi sangat penting untuk meningkatkan efisiensi, mengurangi biaya, dan meningkatkan kepuasan pelanggan. Berikut adalah metode dan teknik yang dapat digunakan untuk mengoptimalkan alur proses produksi:

Mengidentifikasi dan menghilangkan pemborosan dalam proses produksi sangat penting untuk optimalisasi. Pemborosan dapat berupa kelebihan produksi, pergerakan yang tidak perlu, waktu tunggu, dan kesalahan. Teknik seperti pemetaan proses dan analisis nilai dapat membantu mengidentifikasi dan menghilangkan pemborosan.

Tata Letak yang Efisien

Tata letak pabrik yang efisien dapat meminimalkan jarak tempuh bahan dan produk, mengurangi waktu tunggu, dan meningkatkan aliran kerja. Pertimbangan tata letak harus mencakup pengaturan mesin, area kerja, dan jalur material.

Penjadwalan dan Perencanaan Produksi

Penjadwalan dan perencanaan produksi yang efektif memastikan bahwa bahan dan sumber daya tersedia tepat waktu dan digunakan secara efisien. Teknik seperti penjadwalan operasi dan perencanaan kebutuhan material dapat membantu mengoptimalkan proses ini.

Manajemen Inventaris

Manajemen inventaris yang tepat dapat mengurangi biaya penyimpanan, mencegah kekurangan bahan, dan memastikan ketersediaan produk yang tepat waktu. Metode seperti sistem persediaan just-in-time dan kontrol persediaan siklus dapat membantu mengoptimalkan manajemen inventaris.

Otomasi dan Teknologi

Otomasi dan teknologi dapat meningkatkan efisiensi, akurasi, dan kecepatan proses produksi. Alat seperti sistem kontrol proses, robotika, dan perangkat lunak manajemen produksi dapat membantu mengotomatiskan tugas dan meningkatkan pengambilan keputusan.

Peningkatan Berkelanjutan

Peningkatan berkelanjutan adalah proses berkelanjutan untuk mengidentifikasi dan menerapkan perbaikan pada alur proses produksi. Teknik seperti Six Sigma dan Kaizen dapat membantu mengidentifikasi dan menghilangkan sumber pemborosan dan meningkatkan kinerja proses.

Tantangan dalam Mengelola Alur Proses Produksi

Mengelola alur proses produksi yang efisien dan efektif menghadirkan serangkaian tantangan yang harus diatasi untuk memastikan kelancaran operasi dan kepuasan pelanggan.

Identifikasi Tantangan Umum

- Kompleksitas Proses: Alur proses produksi yang kompleks, dengan banyak tahapan dan ketergantungan, dapat menyebabkan kesulitan dalam koordinasi dan sinkronisasi.

- Variasi Permintaan: Fluktuasi permintaan pelanggan dapat menyebabkan ketidakseimbangan dalam alur proses produksi, yang berujung pada waktu tunggu atau penumpukan persediaan.

- Kendala Kapasitas: Keterbatasan kapasitas pada tahapan tertentu dalam alur proses produksi dapat menjadi hambatan yang menghambat kelancaran aliran.

- Kesalahan Manusia: Kesalahan manusia dalam memasukkan data, menangani bahan, atau mengoperasikan mesin dapat mengganggu alur proses produksi.

- Gangguan Tak Terduga: Peristiwa tak terduga seperti pemadaman listrik, kerusakan mesin, atau bencana alam dapat mengganggu alur proses produksi dan menyebabkan kerugian.

Solusi dan Strategi

Mengatasi tantangan ini membutuhkan solusi dan strategi yang komprehensif:

- Pemetaan Proses: Memetakan alur proses produksi secara menyeluruh dapat membantu mengidentifikasi area masalah dan peluang untuk perbaikan.

- Otomatisasi: Mengotomatiskan tugas-tugas tertentu, seperti penjadwalan, pelacakan inventaris, dan kontrol kualitas, dapat mengurangi kesalahan manusia dan meningkatkan efisiensi.

- Perencanaan Kapasitas: Perencanaan kapasitas yang akurat dapat memastikan bahwa sumber daya tersedia untuk memenuhi permintaan pelanggan tanpa menyebabkan kemacetan.

- Pelatihan dan Pengembangan: Pelatihan karyawan yang tepat dapat meminimalkan kesalahan manusia dan meningkatkan keterampilan dalam mengelola alur proses produksi.

- Manajemen Risiko: Rencana manajemen risiko yang kuat dapat membantu mengidentifikasi dan memitigasi potensi gangguan pada alur proses produksi.

Terakhir

Memahami dan menerapkan contoh alur proses produksi yang efektif sangat penting untuk kesuksesan bisnis. Dengan mengoptimalkan alur kerja, organisasi dapat memperoleh keunggulan kompetitif, meningkatkan kepuasan pelanggan, dan mendorong pertumbuhan berkelanjutan.

Jawaban untuk Pertanyaan Umum

Apa saja tahapan utama dalam alur proses produksi?

Tahapan utama meliputi perencanaan, pengadaan, produksi, inspeksi, dan pengiriman.

Bagaimana cara merancang alur proses produksi yang efisien?

Pertimbangkan tata letak pabrik, peralatan, dan tenaga kerja, dan gunakan alat seperti diagram alir untuk mevisualisasikan proses.

Apa manfaat mengoptimalkan alur proses produksi?

Manfaat meliputi peningkatan efisiensi, pengurangan biaya, peningkatan kualitas, dan kepuasan pelanggan yang lebih tinggi.