Perencanaan proses produksi merupakan tulang punggung operasi manufaktur yang efisien. Ini adalah proses sistematis yang melibatkan serangkaian langkah penting untuk merancang dan mengoptimalkan urutan operasi yang diperlukan untuk mengubah bahan mentah menjadi produk jadi.

Perencanaan yang matang sangat penting untuk memastikan produksi yang lancar, efisiensi biaya, dan kualitas produk yang tinggi. Dengan pemahaman yang komprehensif tentang tahap-tahap perencanaan proses produksi, pelaku industri dapat meminimalkan hambatan, memaksimalkan produktivitas, dan mencapai kesuksesan jangka panjang.

Tahap Perencanaan Proses Produksi

Tahap perencanaan proses produksi merupakan landasan penting dalam siklus produksi. Perencanaan yang matang memastikan optimalisasi proses, efisiensi sumber daya, dan kualitas produk akhir.

Tahapan Utama Perencanaan Proses Produksi

- Definisi Produk dan Spesifikasi: Menetapkan karakteristik, spesifikasi, dan tujuan produk.

- Analisis Proses: Mengidentifikasi dan mengurutkan langkah-langkah proses produksi yang diperlukan untuk membuat produk.

- Perancangan Tata Letak: Menentukan pengaturan fisik peralatan, stasiun kerja, dan aliran material.

- Pemilihan Mesin dan Peralatan: Mengidentifikasi dan memperoleh mesin dan peralatan yang diperlukan untuk setiap langkah proses.

- Perencanaan Kapasitas: Menentukan kapasitas produksi yang diperlukan untuk memenuhi permintaan pasar.

- Standarisasi Proses: Mengembangkan prosedur operasi standar dan instruksi kerja untuk memastikan konsistensi dan kualitas.

- Perencanaan Material: Mengelola pengadaan, penyimpanan, dan penggunaan bahan baku dan komponen.

Pentingnya Perencanaan Proses Produksi

Perencanaan proses produksi yang efektif sangat penting karena beberapa alasan:

- Optimalisasi Proses: Perencanaan yang matang memungkinkan identifikasi dan eliminasi kemacetan dan inefisiensi dalam proses produksi.

- Penghematan Biaya: Perencanaan yang tepat dapat mengurangi pemborosan, meningkatkan efisiensi sumber daya, dan menurunkan biaya produksi.

- Kualitas Produk: Perencanaan proses yang terstruktur memastikan bahwa produk memenuhi spesifikasi dan standar kualitas yang ditetapkan.

- Fleksibilitas dan Responsivitas: Perencanaan yang komprehensif memfasilitasi penyesuaian cepat terhadap perubahan permintaan pasar dan teknologi baru.

- Keamanan dan Kepatuhan: Perencanaan proses yang cermat meminimalkan risiko keselamatan, memastikan kepatuhan terhadap peraturan, dan melindungi lingkungan.

Identifikasi Kebutuhan Produksi

Identifikasi kebutuhan produksi adalah tahap awal dalam proses perencanaan produksi yang menentukan jenis dan jumlah produk yang harus diproduksi untuk memenuhi permintaan pasar.

Faktor-faktor yang perlu dipertimbangkan saat mengidentifikasi kebutuhan produksi meliputi:

- Perkiraan permintaan pasar

- Kapasitas produksi

- Inventaris yang ada

- Target penjualan

- Tren dan siklus industri

Metode untuk mengumpulkan dan menganalisis data kebutuhan meliputi:

- Survei pelanggan

- Analisis data penjualan historis

- Riset pasar

- Peramalan statistik

Studi Kasus

Sebuah perusahaan manufaktur otomotif menggunakan data penjualan historis dan peramalan statistik untuk mengidentifikasi kebutuhan produksi untuk model kendaraan baru. Mereka memperkirakan permintaan sebesar 100.000 unit untuk tahun pertama produksi. Berdasarkan kapasitas produksi dan target penjualan, mereka memutuskan untuk memproduksi 80.000 unit pada tahun pertama untuk memenuhi permintaan yang diproyeksikan.

Perancangan Proses Produksi

Perancangan proses produksi adalah tahap penting dalam pengelolaan operasi manufaktur yang efektif. Ini melibatkan pengembangan langkah-langkah yang diperlukan untuk mengubah bahan mentah menjadi produk jadi, memastikan efisiensi, kualitas, dan biaya produksi yang optimal.

Prinsip-prinsip Perancangan Proses Produksi yang Efisien

- Fokus pada pelanggan: Mendesain proses yang memenuhi kebutuhan dan harapan pelanggan.

- Efisiensi: Meminimalkan pemborosan dan mengoptimalkan penggunaan sumber daya.

- Kualitas: Mengintegrasikan kontrol kualitas pada setiap tahap proses.

- Fleksibilitas: Mendesain proses yang dapat beradaptasi dengan perubahan permintaan dan kondisi pasar.

- Berkelanjutan: Mempertimbangkan dampak lingkungan dan sosial dari proses produksi.

Teknik dan Alat Perancangan Proses

- Diagram alir proses: Menggambarkan langkah-langkah proses produksi secara visual.

- Analisis waktu dan gerak: Mengidentifikasi dan menghilangkan gerakan yang tidak perlu.

- Simulasi komputer: Memodelkan proses produksi untuk mengoptimalkan desain dan mengidentifikasi kemacetan.

- Perencanaan kebutuhan material: Menentukan jumlah dan waktu bahan yang dibutuhkan pada setiap tahap proses.

li>Peramalan permintaan: Memprediksi permintaan pelanggan untuk perencanaan produksi yang akurat.

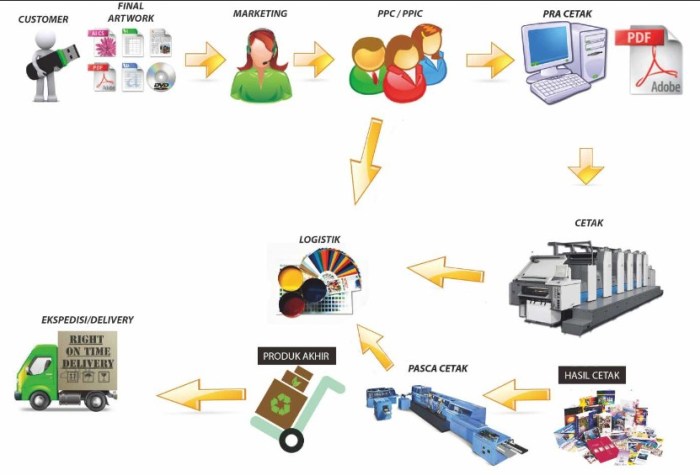

Diagram Alir Proses Produksi

Diagram alir proses adalah representasi grafis dari langkah-langkah yang terlibat dalam proses produksi. Ini menggambarkan urutan operasi, titik keputusan, dan aliran bahan.

Diagram alir proses sangat penting untuk memvisualisasikan proses, mengidentifikasi kemacetan, dan mengoptimalkan aliran kerja.

Seleksi dan Akuisisi Peralatan

Pemilihan dan akuisisi peralatan produksi merupakan aspek penting dalam tahap perencanaan proses produksi. Faktor-faktor seperti kapasitas produksi, efisiensi biaya, dan ketersediaan layanan harus dipertimbangkan dengan cermat.

Identifikasi Faktor Seleksi Peralatan

- Kapasitas produksi yang dibutuhkan

- Biaya akuisisi dan operasional

- Keandalan dan ketahanan

- Kemudahan penggunaan dan pemeliharaan

- Ketersediaan suku cadang dan layanan

- Kompatibilitas dengan peralatan yang ada

- Persyaratan ruang dan tata letak

- Pertimbangan lingkungan dan keselamatan

Panduan Langkah Demi Langkah untuk Akuisisi Peralatan

- Tentukan kebutuhan peralatan berdasarkan rencana produksi.

- Lakukan riset pasar untuk mengidentifikasi vendor yang sesuai.

- Minta penawaran dan bandingkan spesifikasi dan harga.

- Kunjungi fasilitas vendor untuk memeriksa peralatan secara langsung.

- Lakukan uji coba peralatan jika memungkinkan.

- Negosiasikan harga dan persyaratan pembelian.

- Lakukan akuisisi peralatan dan pastikan pengiriman dan pemasangan sesuai dengan rencana.

Perbandingan Jenis Peralatan Produksi

| Jenis Peralatan | Fitur | Manfaat |

|---|---|---|

| Mesin CNC | Kontrol numerik komputer, presisi tinggi, produksi massal | Efisiensi tinggi, akurasi, pengurangan biaya tenaga kerja |

| Mesin Bubut | Pemotongan rotasi, berbagai jenis bahan | Produksi komponen silinder, presisi sedang |

| Mesin Las | Penggabungan logam, berbagai jenis pengelasan | Kekuatan dan daya tahan yang tinggi, efisiensi produksi |

| Mesin Cetak Injeksi | Pembentukan plastik dengan injeksi, produksi massal | Presisi tinggi, pengulangan yang baik, efisiensi tinggi |

Perencanaan Tata Letak

Perencanaan tata letak yang efektif sangat penting untuk optimalisasi proses produksi. Prinsip-prinsip utama perencanaan tata letak yang efektif meliputi:*

-*Aliran Material yang Lancar

Tata letak harus memfasilitasi aliran material yang efisien antara stasiun kerja, mengurangi waktu siklus produksi dan meminimalkan penumpukan.

-

-*Pemanfaatan Ruang yang Efisien

Tata letak harus memaksimalkan pemanfaatan ruang yang tersedia, meminimalkan area yang tidak terpakai dan meningkatkan efisiensi ruang kerja.

-*Keamanan dan Ergonomi

Tata letak harus memastikan keselamatan pekerja dan mengoptimalkan ergonomi, meminimalkan risiko kecelakaan dan meningkatkan kenyamanan kerja.

Jenis Tata Letak

Berbagai jenis tata letak digunakan dalam proses produksi, masing-masing dengan kelebihan dan kekurangannya sendiri:*

-*Tata Letak Fungsional

Mesin dan peralatan yang serupa dikelompokkan bersama, memfasilitasi spesialisasi dan mengurangi waktu pengaturan.

-

-*Tata Letak Proses

Mesin dan peralatan disusun sesuai urutan operasi, memfasilitasi aliran material yang berurutan.

-*Tata Letak Seluler

Stasiun kerja dapat dipindahkan dan dikonfigurasi ulang dengan mudah, memberikan fleksibilitas untuk perubahan produk atau volume.

-*Tata Letak Produk

Mesin dan peralatan disusun di sekitar jalur produksi, memfasilitasi produksi massal produk yang distandarisasi.

Merancang Tata Letak Pabrik

Saat merancang tata letak pabrik, penting untuk mempertimbangkan faktor-faktor berikut:* Aliran material

- Waktu siklus produksi

- Kebutuhan ruang

- Keamanan dan ergonomi

Perangkat lunak perencanaan tata letak dapat digunakan untuk membuat tata letak virtual dan menguji berbagai skenario untuk mengoptimalkan aliran material dan mengurangi waktu siklus produksi.

Penjadwalan Produksi

Penjadwalan produksi adalah proses menentukan kapan dan bagaimana menghasilkan produk. Tujuannya adalah untuk mengoptimalkan penggunaan sumber daya, meminimalkan waktu tunggu, dan memenuhi permintaan pelanggan tepat waktu.

Ada beberapa teknik penjadwalan produksi yang umum digunakan, antara lain:

- First-come, first-served (FCFS): Pesanan diproses sesuai urutan kedatangannya.

- Shortest job first (SJF): Pesanan dengan waktu pemrosesan terpendek diproses terlebih dahulu.

- Longest job first (LJF): Pesanan dengan waktu pemrosesan terlama diproses terlebih dahulu.

- Priority scheduling: Pesanan dengan prioritas lebih tinggi diproses terlebih dahulu.

- Earliest due date (EDD): Pesanan dengan tanggal jatuh tempo paling awal diproses terlebih dahulu.

Pemilihan teknik penjadwalan yang tepat bergantung pada faktor-faktor seperti volume pesanan, waktu pemrosesan, dan ketersediaan sumber daya.

Mengembangkan Jadwal Produksi yang Realistis dan Efisien

Untuk mengembangkan jadwal produksi yang realistis dan efisien, diperlukan langkah-langkah berikut:

- Kumpulkan data: Kumpulkan data tentang permintaan pelanggan, waktu pemrosesan, dan ketersediaan sumber daya.

- Analisis data: Analisis data untuk mengidentifikasi pola dan tren dalam permintaan dan ketersediaan sumber daya.

- Tentukan teknik penjadwalan: Pilih teknik penjadwalan yang paling sesuai dengan kebutuhan spesifik.

- Kembangkan jadwal: Kembangkan jadwal produksi yang mempertimbangkan faktor-faktor seperti waktu pemrosesan, ketersediaan sumber daya, dan tanggal jatuh tempo.

- Pantau dan sesuaikan: Pantau kemajuan produksi dan sesuaikan jadwal sesuai kebutuhan.

Diagram Gantt

Diagram Gantt adalah alat yang berguna untuk memvisualisasikan jadwal produksi. Diagram ini terdiri dari batang horizontal yang mewakili tugas atau pesanan. Panjang batang menunjukkan durasi tugas, dan posisi batang menunjukkan waktu mulai dan selesai yang dijadwalkan.

Berikut adalah contoh diagram Gantt untuk jadwal produksi produk tertentu:

| Tugas | Durasi (hari) | Tanggal Mulai | Tanggal Selesai |

|---|---|---|---|

| Bahan baku | 3 | 1 Januari | 3 Januari |

| Produksi | 5 | 4 Januari | 8 Januari |

| Inspeksi | 1 | 9 Januari | 9 Januari |

| Pengemasan | 2 | 10 Januari | 11 Januari |

| Pengiriman | 1 | 12 Januari | 12 Januari |

Pengendalian Proses Produksi

Pengendalian proses produksi merupakan langkah penting dalam memastikan efisiensi, kualitas, dan konsistensi produk yang dihasilkan. Melalui pemantauan dan pengendalian yang efektif, produsen dapat mengidentifikasi dan mengoreksi penyimpangan dalam proses produksi, sehingga meminimalkan pemborosan dan meningkatkan kepuasan pelanggan.

Metode Pengendalian Proses Produksi

Beberapa metode umum yang digunakan untuk memantau dan mengendalikan proses produksi meliputi:

- Pengambilan sampel acak

- Pemeriksaan visual

- Pemantauan statistik

- Pengujian laboratorium

Teknik Pengendalian Kualitas

Teknik pengendalian kualitas yang diterapkan dalam proses produksi antara lain:

- Pengendalian Statistik Proses (SPC): Teknik statistik yang digunakan untuk memantau dan mengendalikan proses produksi dengan mengidentifikasi variasi dan tren.

- Pengambilan Sampel Penerimaan: Pengambilan sampel dari suatu kelompok produk untuk menentukan apakah kelompok tersebut memenuhi standar kualitas yang ditentukan.

- Pengendalian Kualitas Otomatis: Penggunaan teknologi otomatisasi untuk memantau dan mengendalikan proses produksi secara real-time.

Pentingnya Pengendalian Proses Produksi

“Pengendalian proses produksi sangat penting untuk memastikan bahwa produk yang dihasilkan memenuhi spesifikasi yang ditentukan dan memenuhi harapan pelanggan. Dengan mengidentifikasi dan mengendalikan penyimpangan dalam proses, produsen dapat mengurangi biaya, meningkatkan kualitas, dan meningkatkan kepuasan pelanggan.”Dr. Jane Smith, Pakar Industri Manufaktur

Pemungkas

Kesimpulannya, tahap perencanaan proses produksi adalah landasan penting untuk operasi manufaktur yang efektif. Melalui perencanaan yang matang dan eksekusi yang cermat, pelaku industri dapat mengoptimalkan proses produksi mereka, meningkatkan efisiensi, dan memberikan produk berkualitas tinggi yang memenuhi kebutuhan pelanggan. Memahami dan menerapkan prinsip-prinsip perencanaan proses produksi sangat penting untuk mencapai keunggulan kompetitif dan memastikan kesuksesan manufaktur yang berkelanjutan.

Pertanyaan Umum (FAQ)

Apa faktor-faktor yang harus dipertimbangkan saat mengidentifikasi kebutuhan produksi?

Faktor-faktornya meliputi perkiraan permintaan pelanggan, kapasitas produksi, ketersediaan bahan baku, dan tren pasar.

Apa saja prinsip-prinsip perancangan proses produksi yang efisien?

Prinsip-prinsipnya meliputi minimalisasi pemborosan, standarisasi proses, dan pemanfaatan otomatisasi.

Apa saja teknik penjadwalan produksi yang umum digunakan?

Teknik-tekniknya meliputi penjadwalan FCFS (First-Come, First-Served), penjadwalan EDD (Earliest Due Date), dan penjadwalan CPM (Critical Path Method).